Når det gjelder 800V, markedsfører de nåværende bilselskapene hovedsakelig 800V hurtigladeplattformen, og forbrukere tror ubevisst at 800V er hurtigladesystemet.

Faktisk er denne forståelsen noe misforstått.For å være presis er 800V høyspent hurtiglading bare en av funksjonene til 800V-systemet.

I denne artikkelen har jeg tenkt å systematisk vise leserne et relativt komplett 800V-system fra fem dimensjoner, inkludert:

1. Hva er 800V-systemet på det nye energikjøretøyet?

2. Hvorfor introduseres 800V for øyeblikket?

3. Hvilke intuitive fordeler kan 800V-systemet gi for øyeblikket?

4. Hva er vanskelighetene med dagens 800V-systemapplikasjon?

5. Hva er mulig ladeoppsett i fremtiden?

01.Hva er 800V-systemet på det nye energikjøretøyet?

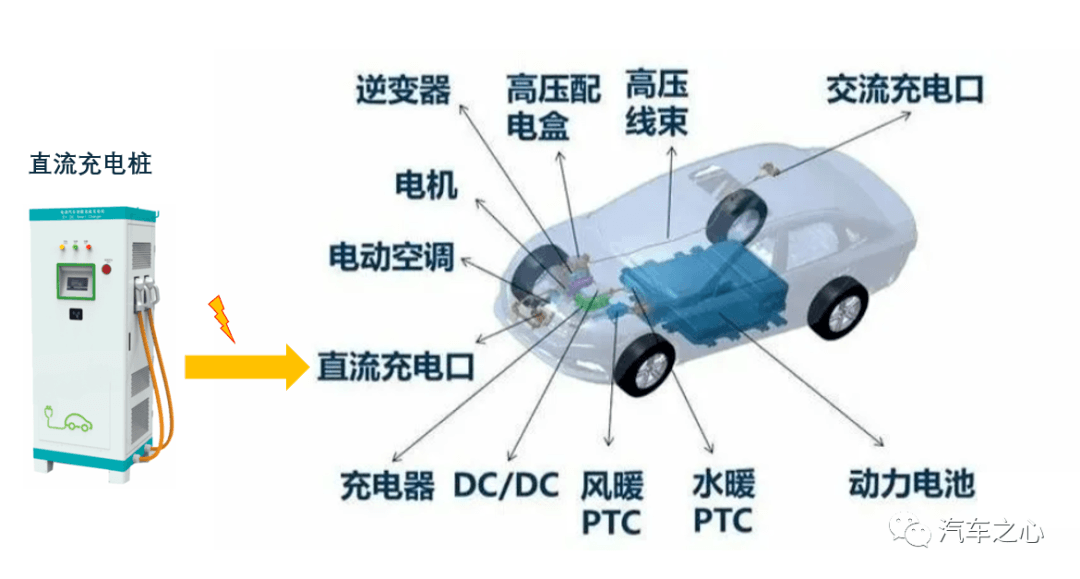

Høyspentsystemet inkluderer alle høyspentkomponenter på høyspentplattformen. Følgende figur viser høyspentkomponentene til en typiskny energi ren elbilutstyrt med en vannkjølt 400V spenningsplattformbatteripakke.

Spenningsplattformen til høyspenningssystemet er avledet fra utgangsspenningen til kjøretøyets batteripakke.

Det spesifikke spenningsplattformutvalget til forskjellige rene elektriske modeller er relatert til antall celler koblet i serie i hver batteripakke og typen celler (ternær, litiumjernfosfat, etc.).

Blant dem er antallet ternære batteripakker i serie med 100 celler omtrent 400V høyspenning.

400V spenningsplattformen sier vi ofte er et vidt begrep. Ta 400V-plattformen Jikrypton 001 som et eksempel. Når den ternære batteripakken som bæres av den går fra 100 % SOC til 0 % SOC, dens spenningsendringsbredde er nær100V (ca. 350V-450V). ).

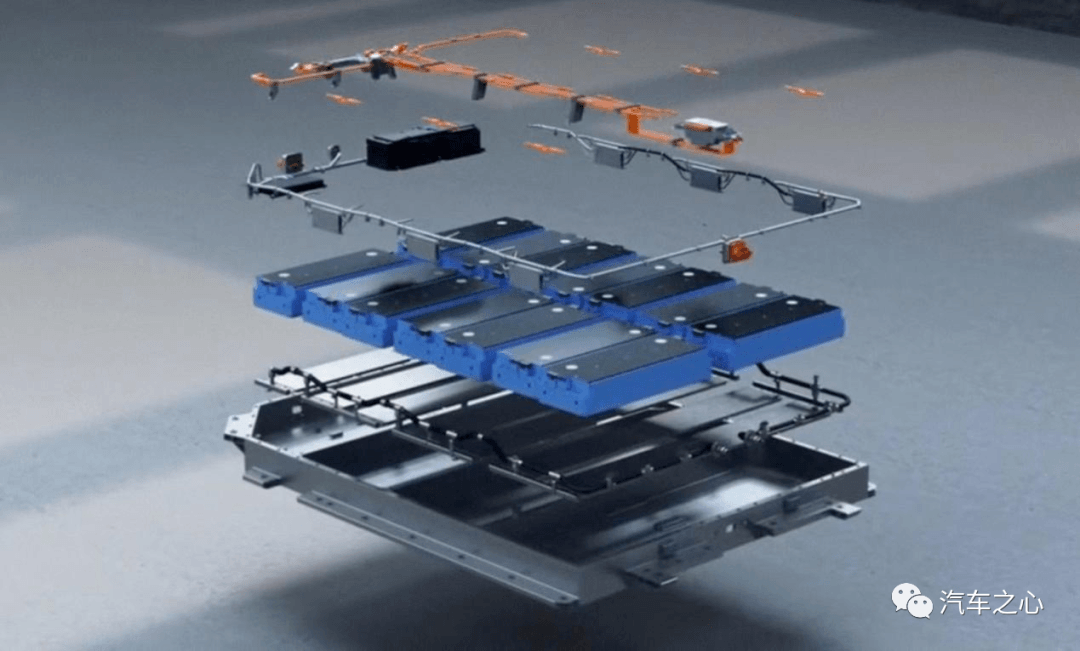

3D-tegning av høyspentbatteripakke

Under dagens 400V høyspenningsplattform fungerer alle deler og komponenter i høyspenningssystemet under 400V spenningsnivået, og parameterdesign, utvikling og verifisering utføres i henhold til 400V spenningsnivået.

For å oppnå et fullt 800V høyspent plattformsystem må det først og fremst, når det gjelder batteripakkespenning, brukes en 800V batteripakke, tilsvarende ca. 200ternær litiumbattericeller i serie.

Etterfulgt av motorer, klimaanlegg, ladere, DCDC-støtte 800V og tilhørende ledningsnett, høyspenningskontakter og andre deler på alle høyspentkretser er designet, utviklet og verifisert i samsvar med 800V-kravene.

I utviklingen av 800V-plattformarkitekturen, for å være kompatibel med 500V/750V hurtigladingshaugene på markedet, vil 800V rene elektriske kjøretøyer utstyres med 400V til 800V boost DCDC-moduleri lang tid.

Dens funksjon er åbetimelig bestemme om du vil aktivere boost-modulen for å lade 800V-batteripakken i henhold til den faktiske spenningskapasiteten tilladehaug .

I henhold til kombinasjonen av kostnadsytelse er det omtrent to typer:

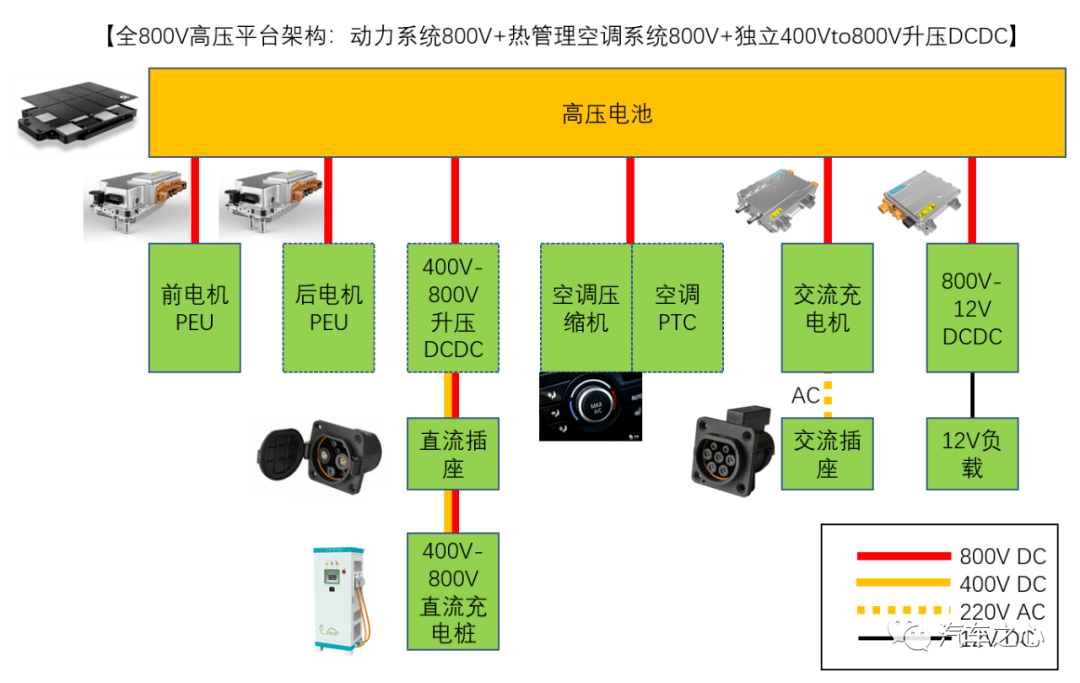

Den ene er den fulle 800V-plattformarkitekturen.

Alle deler av kjøretøyet i denne arkitekturen er designet for 800V.

Full 800V høyspentsystemarkitektur

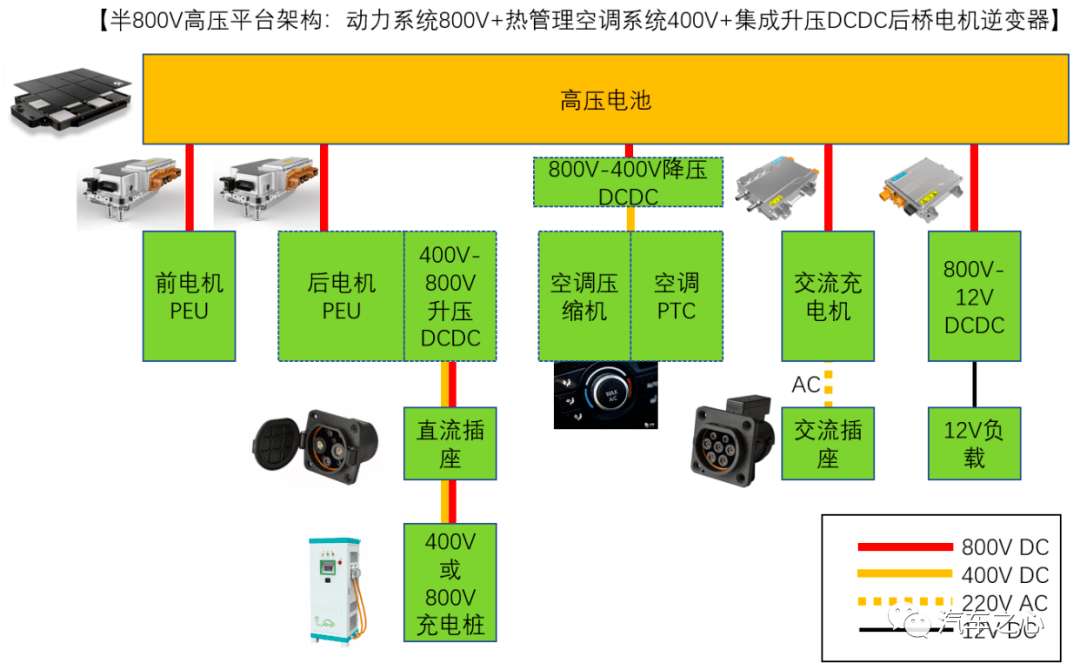

Den andre kategorien er den kostnadseffektive delen av 800V-plattformarkitekturen.

Behold noen 400V-komponenter: Siden kostnaden for nåværende 800V strømbryterenheter er flere ganger høyere enn 400V IGBT-er, for å balansere kostnadene for hele kjøretøyet og kjøreeffektiviteten, er OEM-er motivert til å bruke 800V-komponenter(som motorer)påBehold noen 400V deler(f.eks. elektrisk klimaanlegg, DCDC).

Multipleksing av motorkraftenheter: Siden det ikke er nødvendig å kjøre under ladeprosessen, vil kostnadssensitive OEM-er gjenbruke kraftenhetene i bakakselmotorkontrolleren for 400V-800 boost DCDC.

Power System 800V plattformarkitektur

02.Hvorfor introduserer nye energikjøretøyer 800V-systemer for øyeblikket?

I den daglige kjøringen av dagens rene elektriske kjøretøy forbrukes ca 80 % av elektrisiteten i drivmotoren.

Inverteren, eller motorkontrolleren, styrer den elektriske motoren og er en av de viktigste komponentene i en bil.

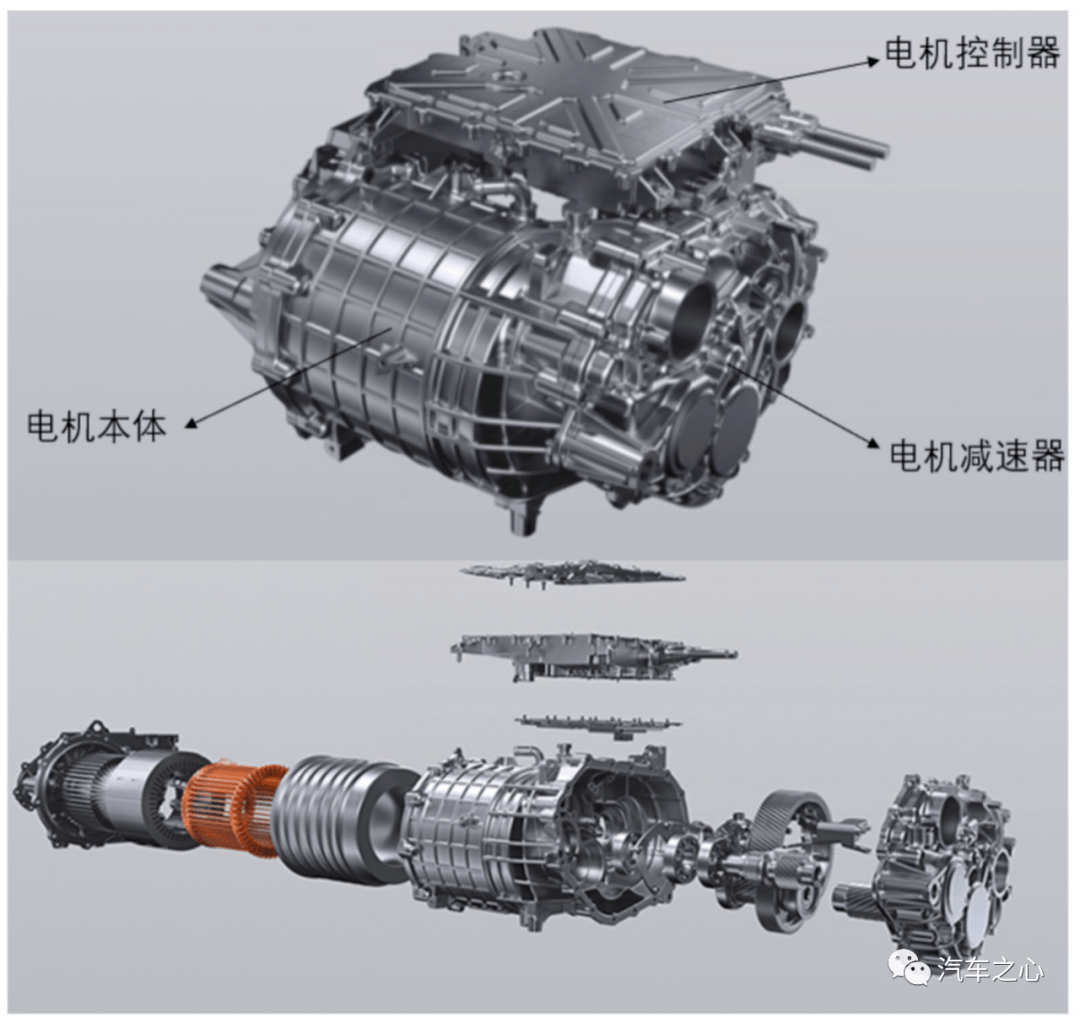

Tre-i-ett elektrisk drivsystem

I Si IGBT-tiden er effektivitetsforbedringen til 800V høyspentplattformen liten, og applikasjonskraften er utilstrekkelig.

Effektivitetstapet til drivmotorsystemet er hovedsakelig sammensatt av motorkroppstapet og omformertapet:

Den første delen av tapet – tapet av motorkroppen:

- Kobbertap – varmetap påmotor statorvikling(kobbertråd);

- Jerntap I systemer hvor motoren bruker magnetisk kraft, varmetapet(Joule varme)forårsaket av virvelstrømmer generert i jernet(eller aluminium)del av motoren på grunn av endringer i den magnetiske kraften;

- Herreløse tap tilskrives tap forårsaket av uregelmessig strøm av ladning;

- vindtap.

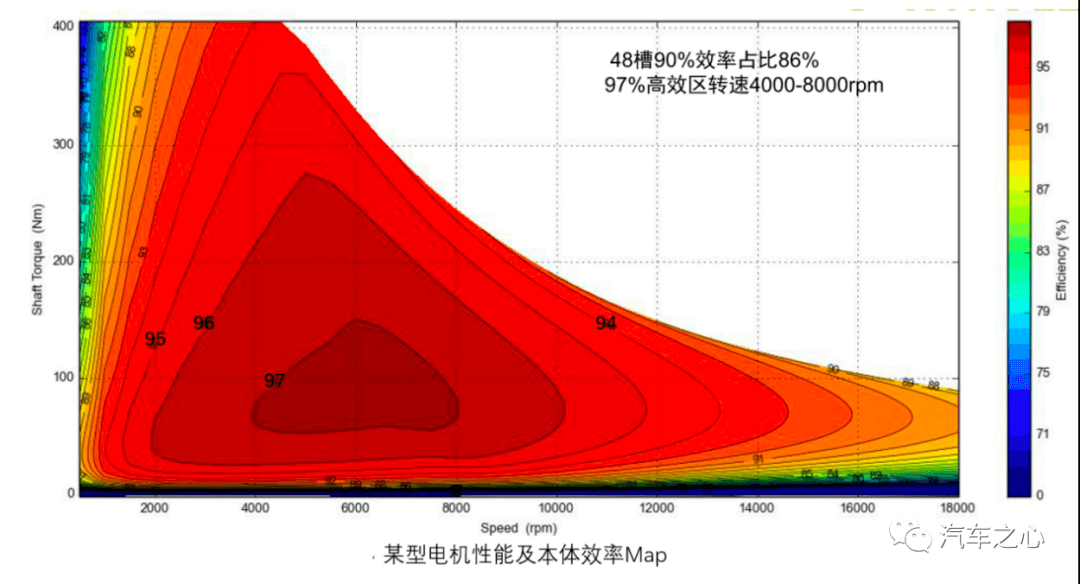

En viss type 400V flattrådsmotor som følger har en maksimal effektivitet på 97 %, og 400V Extreme Krypton 001 Wei Rui motorkroppen sies å ha en maksimal effektivitet på 98 %.

I 400V-trinnet, som har nådd den høyeste effektiviteten på 97-98%, har bare bruk av 800V-plattformen begrenset plass for å redusere tapet av selve motoren.

Del 2 Tap: Tap av motoromformer:

- ledningstap;

- byttetap.

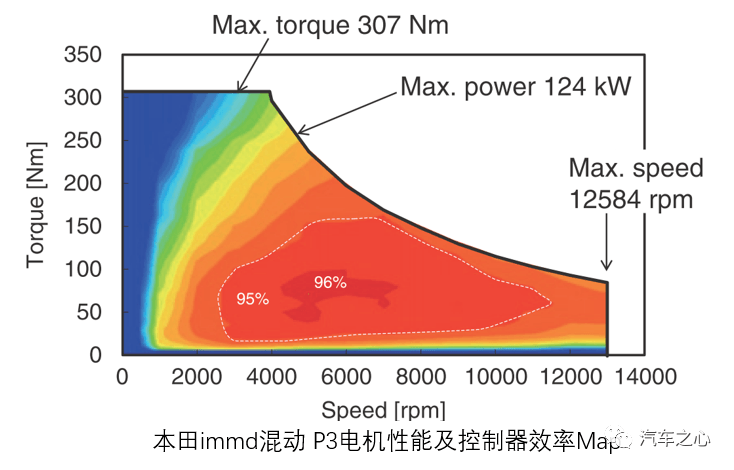

Følgende erHonda400V plattform IGBT motor inverter effektivitet kart[1].Mer enn 95 % avde høyeffektive områdene er nær 50 %.

Fra sammenligningen av gjeldende tapsstatus for de to delene:

I den grove sammenligningen mellom motorkroppstapet (>2 %)og tap av motoromformeren(>4 %), er omformertapet relativt stort.

Derfor er kjøreområdet til bilen mer relatert til effektiviteten til hovedomformeren til drivmotoren.

Før modenhet av tredjegenerasjons krafthalvleder SiC MOSFET, bruker kraftkomponentene til nye energikjøretøyer, for eksempel drivmotoren, Si IGBT som omformerens bryterenhet, og støttespenningsnivået er hovedsakelig omtrent 650V. Strømnett, elektriske lokomotiver og andre anledninger uten forbruk.

Fra et gjennomførbarhetssynspunkt kan et nytt energipassasjerkjøretøy teoretisk bruke en IGBT med en tålespenning på 1200V som strømbryteren til en 800V motorkontroller, og et 800V-system vil bli utviklet i IGBT-tiden.

Fra perspektivet til kostnadsytelse har 800V spenningsplattformen begrenset forbedring i effektiviteten til motorhuset. Kontinuerlig bruk av 1200V IGBT-er forbedrer ikke effektiviteten til motoromformeren, som står for størstedelen av tapene. I stedet medfører det en rekke utviklingskostnader. De fleste bilselskaper har ingen strømapplikasjon i IGBT-tiden. 800V plattform.

I en tid med SiC MOSFET-er begynte ytelsen til 800V-systemer å bli forbedret på grunn av fødselen av nøkkelkomponenter.

Etter fremkomsten av tredjegenerasjons halvledermateriale silisiumkarbidkraftenheter, har den fått omfattende oppmerksomhet på grunn av sine utmerkede egenskaper [2].Den kombinerer fordelene med høyfrekvente Si MOSFETer og høyspente Si IGBTer:

- Høy driftsfrekvens – opp til MHz-nivå, høyere modulasjonsfrihet

- God spenningsmotstand – opptil 3000 kV, brede bruksscenarier

- God temperaturmotstand – kan kjøre stabilt ved høy temperatur på 200 ℃

- Liten integrert størrelse – høyere driftstemperatur reduserer kjøleribbens størrelse og vekt

- Høy driftseffektivitet – Bruk av SiC-kraftenheter øker effektiviteten til kraftkomponenter som motoromformere på grunn av reduserte tap.TaSmartGenie som et eksempel nedenfor. Under samme spenningsplattform og i utgangspunktet samme veimotstand(nesten ingen forskjell i vekt/form/dekkbredde),alle av dem er Virui-motorer. Sammenlignet med IGBT-vekselrettere er den totale effektiviteten til SiC-vekselrettere forbedret med omtrent 3 %.Merk: Den faktiske forbedringen av omformerens effektivitet er også relatert til maskinvaredesignfunksjonene og programvareutviklingen til hvert selskap.

Tidlige SiC-produkter var begrenset av SiC-wafervekstprosessen og chipbehandlingsevner, og enkeltbrikkes strømbærende kapasitet til SiC MOSFET-er var mye lavere enn Si IGBT-er.

I 2016 kunngjorde et forskerteam i Japan den vellykkede utviklingen av en omformer med høy effekttetthet ved bruk av SiC-enheter, og publiserte senere resultatene i (Electrical and Electronic Engineering Transactions of the Institute of Electrical Engineers of Japan)IEEJ[3].Omformeren hadde en maksimal effekt på 35kW på den tiden.

I 2021, med teknologifremgangen år for år, har den nåværende bæreevnen til masseproduserte SiC MOSFET-er med en motstandsspenning på 1200V blitt forbedret, og produkter som kan tilpasse seg effekter på mer enn 200kW har blitt sett.

På dette stadiet har denne teknologien begynt å bli brukt i ekte kjøretøy.

På den ene siden har ytelsen til kraftelektroniske kraftenheter en tendens til å være ideell.SiC-strømenheter har høyere effektivitet enn IGBT-er, og kan matche motstandsevnen for spenning(1200V) av800V-plattformen, og har utviklet seg til en effektkapasitet på mer enn 200kW de siste årene;

På den annen side kan 800V høyspentplattformgevinsten sees.Doblingen av spenningen bringer den øvre grensen for ladeeffekten til hele kjøretøyet høyere, kobbertapet til systemet er lavere, og effekttettheten til motoromformeren er høyere(karakteristisk er dreiemomentet og kraften til samme størrelse motor høyere);

Den tredje er å øke involusjonen i det nye energimarkedet.Jakten på høy cruiserekkevidde og raskere energipåfylling på forbrukersiden, er bedriftssiden ivrige etter å gjøre forskjellen i drivlinjeforskjellen i det nye energimarkedet;

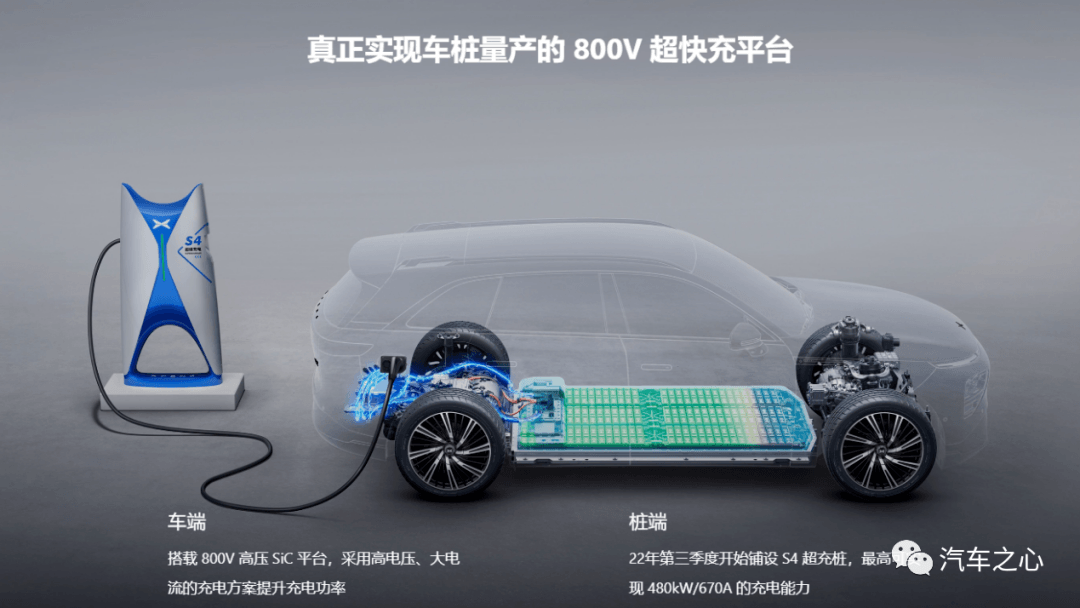

Faktorene ovenfor har endelig ført til storskala leting og anvendelse av nye energi 800V høyspentplattformer de siste to årene.For tiden listede 800V-plattformmodeller inkluderer Xiaopeng G9,PorscheTaycanog så videre.

I tillegg SAIC, Krypton,Lotus, Ideell,Tianji bilog andre bilselskaper har også relaterte 800V-modeller klare til å bli introdusert på markedet.

03.Hvilke intuitive fordeler kan 800V-systemet gi for øyeblikket?

800V-systemet kan teoretisk liste opp mange fordeler. Jeg tror de mest intuitive fordelene for nåværende forbrukere hovedsakelig er de følgende to.

For det første er batterilevetiden lengre og mer solid, som er den mest intuitive fordelen.

Ved strømforbruksnivået på 100 kilometer under CLTC-driftsforhold, fordelene med 800V-systemet(bildet nedenfor viser sammenligningen mellom Xiaopeng G9 ogBMWiX3, G9 er tyngre, kroppen er bredere, og dendekker bredere, som alle er ugunstige faktorer for strømforbruk), konservative estimater Det er en økning på 5 %.

Ved høye hastigheter sies forbedringen av energiforbruket til 800V-systemet å være mer uttalt.

Under lanseringen av Xiaopeng G9 veiledet produsentene bevisst media til å utføre høyhastighetstester for batterilevetid. Mange medier rapporterte at 800V Xiaopeng G9 oppnådde en høyhastighets batterilevetid (høyhastighets batterilevetid/CLTC batterilevetid*100%).

Selve energispareeffekten krever ytterligere bekreftelse fra oppfølgingsmarkedet.

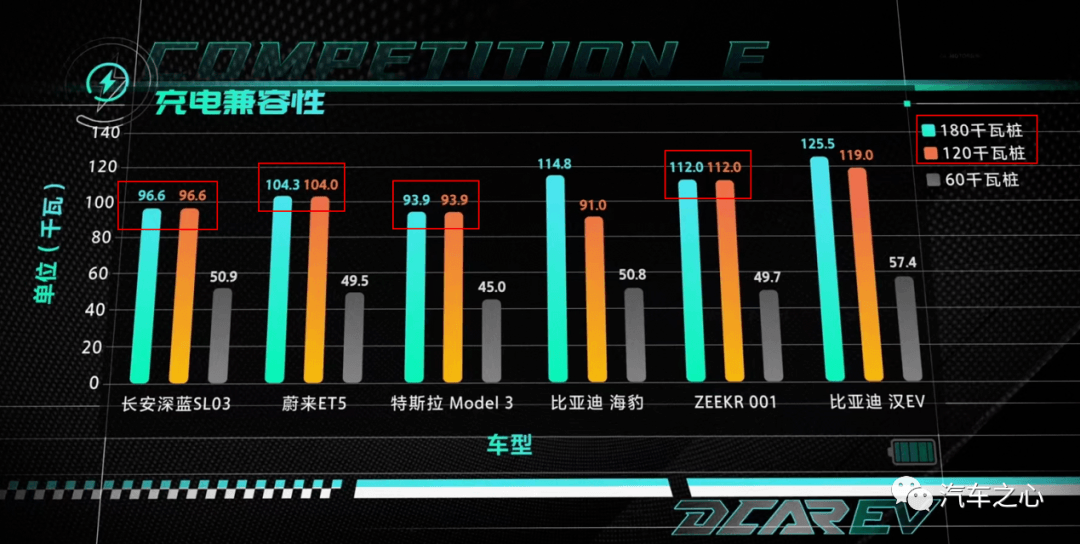

Det andre er å gi full plass til mulighetene til eksisterende ladehauger.

400V plattformmodeller, når de står overfor 120kW, 180kW ladehauger, er ladehastigheten nesten den samme. (Testdataene kommer fra Chedi)DC boost-modulen som brukes av 800V-plattformmodellen kan direkte lade den eksisterende lavspent ladehaugen(200kW/750V/250A)som ikke er begrenset av nettkraften til full effekt på 750V/250A.

Merk: Den faktiske fullspenningen til Xpeng G9 er under 800V på grunn av tekniske hensyn.

Ta eksempelbunken som et eksempel, ladekraften til Xiaopeng G9 (800V-plattform)med den samme 100-graders batteripakkener nesten 2 gangerden til JK 001(400V plattform).

04.Hva er vanskelighetene i dagens 800V-systemapplikasjon?

Den største vanskeligheten med 800V-applikasjon er fortsatt uatskillelig fra kostnaden.

Denne kostnaden er delt inn i to deler: komponentkostnad og utviklingskostnad.

La oss starte med kostnadene for deler.

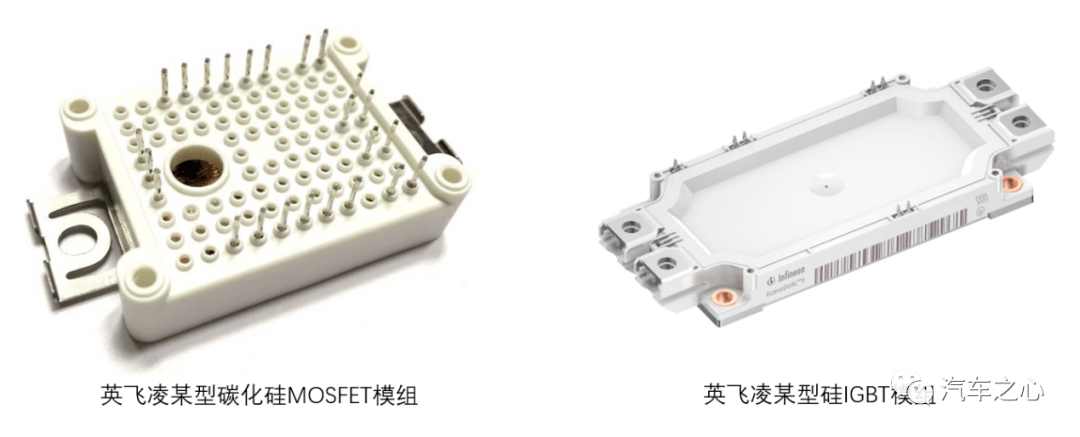

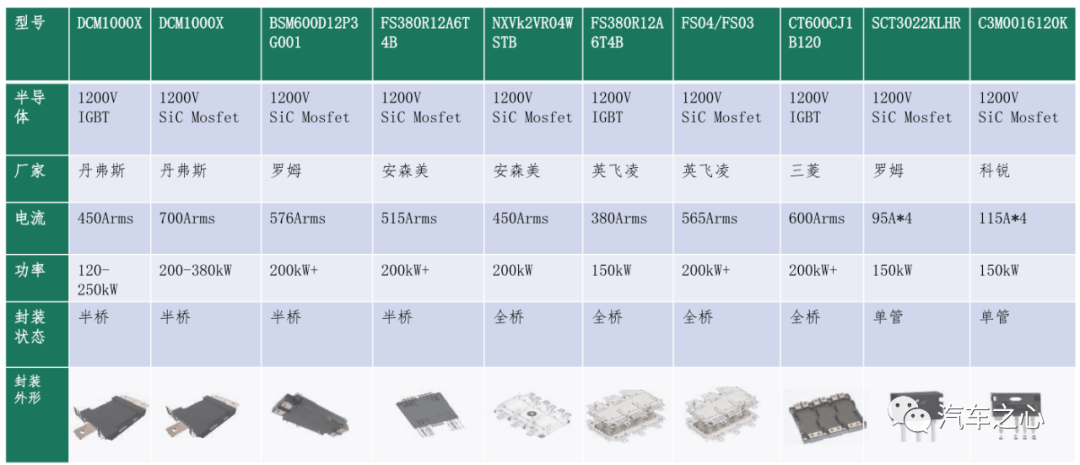

Høyspente strømenheter er dyre og brukes i store mengder.Utformingen av den overordnede 1200-spennings høyspenningsenheten med full 800V-arkitektur bruker mer enn30 og minst 12SiC for modeller med to motorer.

Fra september 2021 er utsalgsprisen på 100-A diskrete SiC MOSFET-er (650 V og 1200 V) nesten 3 gangerprisen på en tilsvarende Si IGBT.[4]

Fra 11. oktober 2022 fikk jeg vite at utsalgsprisforskjellen mellom to Infineon IGBT-er og SiC MOSFET-er med lignende ytelsesspesifikasjoner er omtrent 2,5 ganger.(Datakilde Infineon offisielle nettsted 11. oktober 2022)

Basert på de to ovennevnte datakildene, kan det i utgangspunktet anses at dagens markeds SiC er omtrent 3 ganger prisforskjellen til IGBT.

Den andre er utviklingskostnaden.

Siden de fleste av de 800V-relaterte delene må redesignes og verifiseres, er testvolumet større enn for små iterative produkter.

Noe av testutstyret i 400V-tiden vil ikke være egnet for 800V-produkter, og nytt testutstyr må kjøpes inn.

Den første delen av OEM-er som bruker 800V nye produkter, må vanligvis dele mer eksperimentelle utviklingskostnader med komponentleverandører.

På dette stadiet vil OEM-er velge 800V-produkter fra etablerte leverandører av hensyn til forsiktighet, og utviklingskostnadene til etablerte leverandører vil være relativt høyere.

I følge estimeringen av en bilingeniør av en OEM i 2021, vil kostnadene for et rent elektrisk kjøretøy på 400 kW-nivå med en full 800V-arkitektur og et 400kW-system med to motorer øke fra 400V til 800V, og kostnadene vil øke med ca10 000–20 000 yuan.

Den tredje er lavkostnadsytelsen til 800V-systemet.

Ta en ren elektrisk kunde som bruker en hjemmeladebunke som et eksempel, forutsatt en ladekostnad på 0,5 yuan/kWh og et strømforbruk på 20 kWh/100 km (typisk strømforbruk for høyhastighets cruise på mellomstore og store EV-modeller), kan den nåværende økende kostnaden for 800V-systemet brukes av kunden i 10-200 000 kilometer.

Energikostnadene som spares ved effektivitetsforbedringen i kjøretøyets livssyklus (basert på effektivitetsforbedringen av høyspentplattformen og SiC, estimerer forfatteren grovt sett effektivitetsgevinsten på 3-5%)kan ikke dekke økningen i kjøretøyprisene.

Det er også en markedsbegrensning for 800V-modeller.

Fordelene med 800V-plattformen når det gjelder økonomi er ikke åpenbare, så den er egnet for høyytelsesmodeller i B+/C-klassen som har den ultimate jakten på kjøretøyytelse og er relativt ufølsomme for kostnadene til et enkelt kjøretøy.

Denne typen kjøretøy har en relativt liten markedsandel.

I følge oppdelingen av dataene fra Passenger Federation, fra januar til august 2022, i henhold til prisklasseanalysen av nye energikjøretøyer i Kina, utgjorde salgsvolumet på 200 000-300 000 22%, stod salget på 300.000 til 400.000 for16 %, og salget på mer enn 400.000 sto for4 %.

Tar man prisen på 300 000 kjøretøyer som grense, kan 800V-modeller stå for omtrent 20 % av markedsandelen i perioden hvor kostnadene for 800V-komponenter ikke er vesentlig redusert..

For det fjerde er forsyningskjeden for 800V deler umoden.

800V-systemapplikasjonen krever omutvikling av de originale høyspentkretsdelene.Høyspente plattformbatterier, elektriske stasjoner, ladere, termiske styringssystemer og deler, det meste av Tire1 og Tire2 er fortsatt i utviklingsstadiet og har ingen erfaring med masseproduksjonsapplikasjoner. Det er få leverandører for OEM-er, og relativt modne produkter er tilbøyelige til å dukke opp på grunn av uventede faktorer. produktivitetsproblemer.

For det femte er 800V-ettermarkedet undervalidert.

800V-systemet bruker mange nyutviklede produkter (motoromformer, motorhus, batteri, lader + DCDC, høyspenningskontakt, høyspent klimaanlegg, etc.), og det er nødvendig å verifisere klaring, krypeavstand, isolasjon, EMC, varmespredning, etc.

For tiden er produktutviklings- og verifiseringssyklusen i det innenlandske nye energimarkedet kort (vanligvis er utviklingssyklusen til nye prosjekter i gamle joint ventures 5-6 år, og den nåværende utviklingssyklusen i hjemmemarkedet er mindre enn 3 år ).Samtidig er den faktiske inspeksjonstiden for kjøretøymarkedet for 800V-produkter utilstrekkelig, og sannsynligheten for påfølgende ettersalg er relativt høy. .

For det sjette er den praktiske bruksverdien for 800V system hurtiglading ikke høy.

Når bilselskaper promoterer 250kW,480kW (800V)høyeffekts superrask lading, publiserer de vanligvis antall byer der ladehaugene er lagt, og har til hensikt å veilede forbrukere til å tro at de kan nyte denne opplevelsen når som helst etter å ha kjøpt en bil, men virkeligheten er ikke så god.

Det er tre hovedbegrensninger:

Xiaopeng G9 800V høyspent hurtigladingsbrosjyre

(1) 800V ladehauger vil bli lagt til.

For tiden støtter de mer vanlige DC-ladestablene på markedet en maksimal spenning på 500V/750V og en begrenset strøm på 250A, noe som ikke kan gi fullt spill tilhurtigladingsevnen til et 800V-system(300-400kW).

(2) Det er begrensninger på den maksimale effekten til 800V overladede peler.

Tar Xiaopeng S4 superlader (høytrykks væskekjøling)for eksempel er maksimal ladekapasitet 480kW/670A.På grunn av begrensningen av strømnettets kapasitet, støtter demonstrasjonsstasjonen kun enkeltbillading, som kan utøve den høyeste ladeeffekten av 800V-modeller. I rushtiden vil samtidig lading av flere kjøretøy føre til strømavledning.

Ifølge eksemplet med strømforsyningseksperter: skoler med mer enn 3000 elever i det østlige kystområdet søker om en kapasitet på 600kVA, som kan støtte en 480kW 800V overladet haug basert på et estimat på 80 % effektivitet.

(3) Investeringskostnaden for 800V superladede peler er høye.

Det dreier seg om transformatorer, peler, energilagring etc. Den faktiske kostnaden er beregnet til å være større enn for byttestasjonen, og muligheten for storskala utplassering er lav.

800V superlading er bare prikken over i-en, så hva slags ladeanlegg kan forbedre ladeopplevelsen?

2022 Høyhastighets ladefelt for høytider

05.Forestilling om utformingen av ladeanlegg i fremtiden

For tiden, i hele den innenlandske ladehaugens infrastruktur, er kjøretøy-til-haug-forholdet (inkludert offentlige hauger + private hauger)er fortsatt på nivået rundt 3:1(basert på 2021-data).

Med økningen i salget av nye energikjøretøyer og lindring av forbrukernes ladeproblemer, er det nødvendig å øke forholdet mellom kjøretøy og haug. Ulike spesifikasjoner av hurtigladende hauger og sakteladende hauger kan med rimelighet ordnes i destinasjonsscenarier og hurtigladescenarier, for å forbedre ladeopplevelsen. For å forbedre, og kan virkelig balansere nettbelastningen.

Den første er destinasjonslading, lader uten ekstra ventetid:

(1) Boligparkeringsplasser: Det bygges et stort antall delte og ordnede sakteladepeler innenfor 7kW, og oljekjøretøyer prioriteres å parkere ikke-nye energiparkeringsplasser, som kan møte beboernes behov, og leggekostnaden er relativt lav, og den ryddige kontrollmetoden kan også unngå å overskride det regionale kraftnettet. kapasitet.

(2) Kjøpesentre/naturskjønne steder/industriparker/kontorbygg/hoteller og andre parkeringsplasser: 20kW hurtiglading suppleres, og det bygges et stort antall 7kW saktelading.Utviklingsside: lav kostnad ved langsom lading og ingen utvidelseskostnad; forbrukerside: unngå å oppta plass/flytte biler etter at hurtigladingen er fulladet i løpet av kort tid.

Den andre er rask energipåfylling, hvordan spare den totale energiforbrukstiden:

(1) Expressway-tjenesteområde: oppretthold gjeldende antall hurtigladinger, begrens den øvre grensen for lading strengt (som 90%-85% av toppen), og sørg for ladehastigheten til langdistansekjøretøyer.

(2) Bensinstasjoner nær motorveiinngangen i større byer/byer: konfigurer hurtiglading med høy effekt, og begrens den øvre grensen for lading strengt (for eksempel 90%-85% ved topp), som et supplement til høyhastighetstjenesteområdet, nær langdistansekjøringen til nye energibrukere etterspørselen, samtidig som den utstråler etterspørselen om by/by bakkelading.Merk: Vanligvis er bakkebensinstasjonen utstyrt med en elektrisk kapasitet på 250kVA, som omtrent kan støtte to 100kW hurtigladebunker samtidig.

(3) Bybensinstasjon/friluftsparkering: konfigurer hurtiglading med høy effekt for å begrense den øvre grensen for lading.For tiden distribuerer PetroChina hurtiglade-/utvekslingsanlegg i det nye energifeltet, og det forventes at flere og flere bensinstasjoner vil utstyres med hurtigladehauger i fremtiden.

Merk: Den geografiske plasseringen av selve bensinstasjonen/friluftsparkeringen er nær veikanten og bygningsegenskapene er mer tydelige, noe som er praktisk for å belaste kunder for raskt å finne haugen og forlate stedet raskt.

06.Skriv til slutt

For øyeblikket står 800V-systemet fortsatt overfor mange vanskeligheter i kostnader, teknologi og infrastruktur. Disse vanskelighetene er den eneste måten for innovasjon og utvikling av ny energikjøretøyteknologi og industriell iterasjon. scene.

Kinesiske bilselskaper, med sine raske og effektive tekniske applikasjonsevner, kan være i stand til å realisere et stort antall raske applikasjoner av 800V-systemer, og ta ledelsen i å lede trenden innen teknologi innen nye energikjøretøyer.

Kinesiske forbrukere vil også være de første til å nyte den høykvalitets kjøretøyopplevelsen som er forårsaket av teknologisk fremgang.Det er ikke lenger som i en tid med drivstoffbiler, når innenlandske forbrukere kjøper gamle modeller fra multinasjonale bilselskaper, gammel teknologi eller teknologikastrerte produkter.

Referanser:

[1] Honda Technology Research: Utvikling av motor og PCU for et SPORT HYBRID i-MMD-system

[2] Han Fen, Zhang Yanxiao, Shi Hao. Anvendelse av SiC MOSFET i Boost-krets [J]. Industriell instrumentering og automatiseringsenhet, 2021(000-006).

[3] Koji Yamaguchi, Kenshiro Katsura, Tatsuro Yamada, Yukihiko Sato .High Power Density SiC-basert inverter med en effekttetthet på 70 kW/liter eller 50 kW/kg[J]. IEEJ Journal of Industry Applications

[4] PGC Consultancy Artikkel: Ta status over SiC, del 1: en gjennomgang av SiCs kostnadskonkurranseevne og et veikart for å senke kostnader

Innleggstid: 21. oktober 2022